熱塑性碳纖維層壓板未來可以采用超快進給鉆孔方式

航空航天和汽車制造是現(xiàn)代工業(yè)領域里最能體現(xiàn)工業(yè)能力和產(chǎn)業(yè)鏈完成度的兩個行業(yè),其中涉及到的技術和材料數(shù)不勝數(shù)。碳纖維及復合材料是當下工業(yè)生產(chǎn)中非?;馃岬囊环N新型材料,憑借出色的力學性能獲得了較好的應用。在實際應用中,碳纖維作為增強體材料,與不同的基體材料融合,可以被加工成各種外形的工業(yè)零部件,其中有部分就可以應用于航空航天和汽車制造領域。

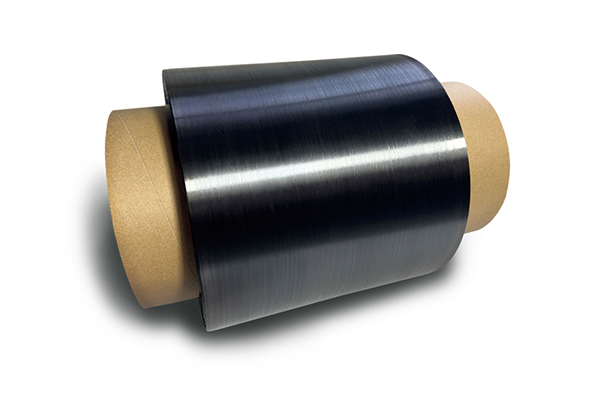

目前主流的熱固性碳纖維,以及未來更有優(yōu)勢的熱塑性碳纖維,都被認為是難以超越的高性能復合材料。但將這些碳纖維復合材料加工成制品有一定的難度,其中需要各種設備和機械的配合,打孔、裁切、鏤空等屬于基本操作。但不要輕視這些基本的加工過程,加工操作對于碳纖維制品的性能同樣有著至關重要的聯(lián)系。本文引用國際專業(yè)論文知識,介紹超快進給鉆孔這種加工方式,并與超聲波振動和磨料水射流這兩種加工方式做一些比較。

熱塑性碳纖維(CF/PA6)層壓板的3種鉆孔方式

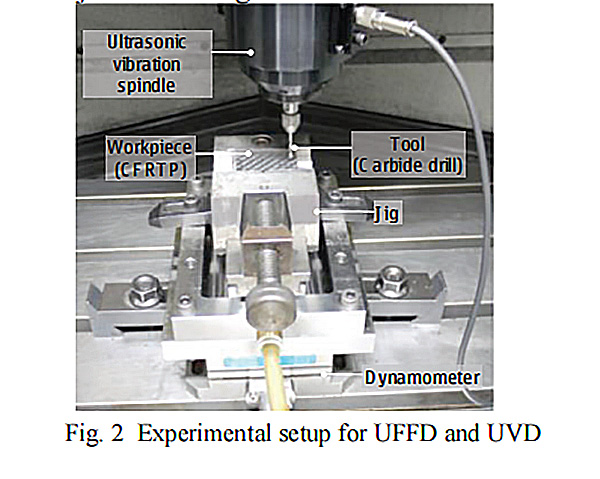

1、超快進給鉆孔(UFFD):切削熱和摩擦熱會導致熱塑性基體的熔化,影響鉆孔效率和效果。為了研究超快進給鉆孔方式的實際效果,將熱塑性碳纖維層壓板固定,選用3000、5000和7000mm/min的進給速度,利用三分量測力計測量。

2、超聲波振動鉆孔(UVD):將壓電晶體振蕩器安裝在設備上,提供70kHz的恒定頻率,觀測超聲波振動在對熱塑性碳纖維層壓板鉆孔的實際效果。

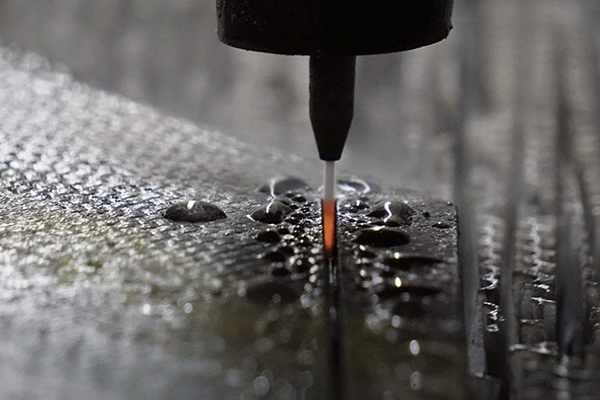

3、磨料水射流鉆孔(AWJ):磨料水射流加工是目前熱固性碳纖維制品切割的主流方式,將水射流軌跡設計成圓形,施加一定的水壓,對熱塑性碳纖維層壓板進行鉆孔處理,觀測實際效果。

超快進給鉆孔方式實際效果展示

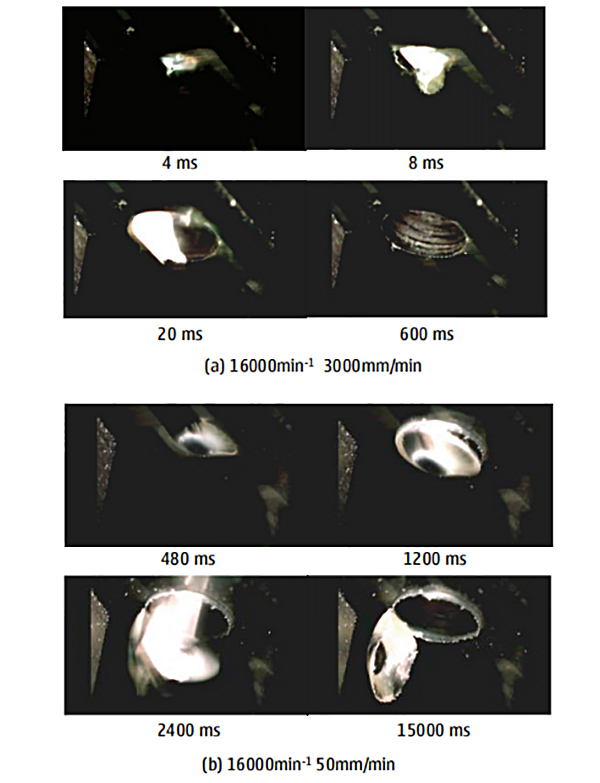

1、鉆孔效果對比:3000mm/min超快進給速度和50mm/min低進給速度比較下,前者切削完成速度更快,排出少量切屑,鉆孔附近沒有毛刺殘留,后者在鉆頭穿透前層壓板有明顯變形,切屑殘留較多,孔周圍有冠狀毛刺。3000mm/min的推力峰值是50mm/min時的6倍,接近22N,鉆孔時間卻只有后者的1/60,鉆孔效率大幅提升,同時鉆孔的質量也更好。

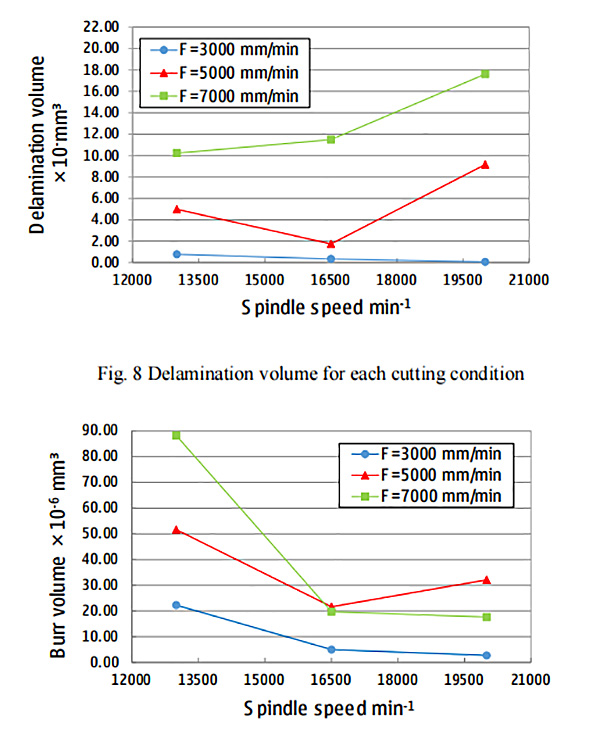

2、分層和毛刺情況:利用3D測量顯微鏡觀察發(fā)現(xiàn),分層和毛刺出現(xiàn)與鉆孔的入口方向,以20μm為分界線進行區(qū)分。當進給速度為3000mm/min時,主軸轉速無論高低都沒有出現(xiàn)分層。當進給速度高于3000mm/min,主軸轉速超過20000min-1時,分層體積隨進給率的提升而增加,這是因為高進給速度下的推力更大。

另外主軸轉速越高,出現(xiàn)的毛刺體積也就越小。通過多次實驗發(fā)現(xiàn),進給速度為3000mm/min,主軸轉速為20000min-1時,不會出現(xiàn)分層的問題,同時保持較小的毛刺體積,整體的鉆孔效果更好。

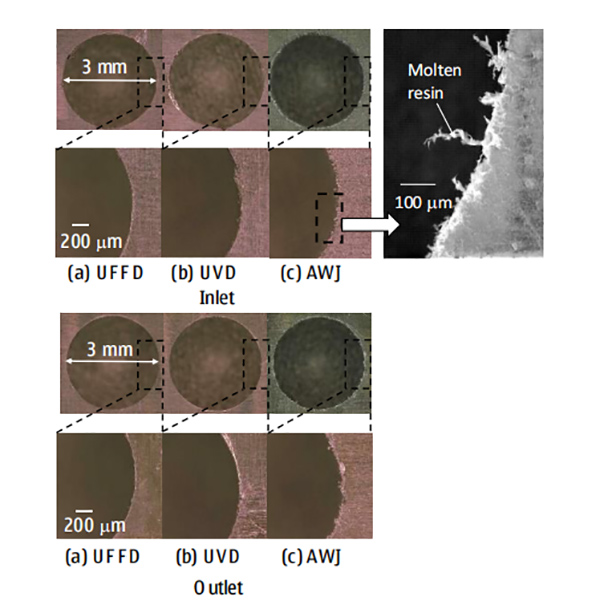

3、與其他兩種鉆孔方式的對比:為了更好對比鉆孔效果,實驗中觀測了每種鉆孔方式的微觀圖像畫面。超快進給鉆孔(UFFD)孔壁處每一層碳纖維清晰可見,而超聲波振動鉆孔(UVD)和磨料水射流鉆孔(AWJ)的孔壁有被熔化的基體覆蓋的情況,表面較為模糊。放大微觀圖像后,磨料水射流鉆孔(AWJ)孔壁處有明顯的尼龍線擴散開,相較之下超快進給鉆孔(UFFD)的孔邊緣質量更好。按照孔表面質量、形狀精度和加工時間來比較,超快進給鉆孔(UFFD)是一種更有前景的熱塑性碳纖維層壓板的鉆孔方式。

給熱塑性碳纖維板開孔是一種較為基礎的加工方式,這樣就可以與其他的工業(yè)零部件穩(wěn)定的連接起來,發(fā)揮更大的商用價值。目前熱塑性碳纖維復合材料的大范圍應用還處于起步階段,熱塑性碳纖維復合材料單向帶的制備難度較大,從源頭上限制了該型復合材料的應用。智上新材料作為國內少數(shù)幾家可以獨立完成連續(xù)碳纖維熱塑性復合材料單向帶制備的企業(yè),認為熱塑性碳纖維的發(fā)展還需要從基礎層面出發(fā),技術進步才是解決問題的首要條件。

本文涉及論文來源:https://doi.org/10.1016/j.procir.2015.08.074

掃一掃添加微信

掃一掃添加微信