熱塑性碳纖維復合材料廢料顆粒尺寸可影響回收再利用性能

碳纖維復合材料具有更高的疲勞壽命、更好的耐腐蝕和耐火性能,以及比傳統(tǒng)材料更靈活的設計選擇,使之成為可以替代部分金屬,應用于航空航天等領(lǐng)域的新型復合材料。 2020年前后,碳纖維的需求量已經(jīng)超過實際供應量,而隨著碳纖維產(chǎn)能的逐步釋放,低端應用領(lǐng)域已經(jīng)得到較好的滿足,但中高端領(lǐng)域仍然需要高品質(zhì)碳纖維及復合材料的填補。目前應用較廣的熱固性碳纖維復合材料存在的一些性能缺陷,讓研究人員將目光轉(zhuǎn)向了熱塑性碳纖維,如碳纖維聚醚醚酮(CF/PEEK)、碳纖維聚苯硫醚(CF/PPS)等高性能復合材料。

這些高性能的熱塑性碳纖維復合材料不僅在機械性能上有更加優(yōu)異的表現(xiàn),同時熱塑性樹脂可以實現(xiàn)更快的加工流程、可重塑的加工方式和可回收的應用潛力。目前針對熱固性碳纖維復合材料廢料的回收再利用,多以粉碎處理后作為填料使用,而熱塑性碳纖維復合材料廢料從理論上具備更快捷的回收處理方式,但想要在現(xiàn)實中成熟應用,還需要經(jīng)過技術(shù)和實踐一步步進行驗證。智上新材將結(jié)合國際專業(yè)論文,從技術(shù)角度介紹熱塑性碳纖維復合材料廢料的回收過程,總結(jié)回收利用階段影響性能的幾點因素。

熱塑性碳纖維復合材料廢料回收實驗與總結(jié)

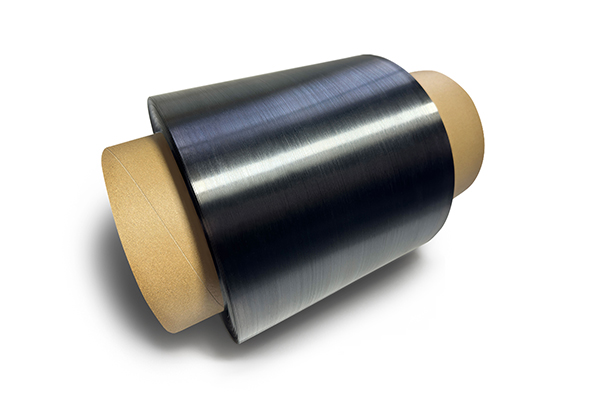

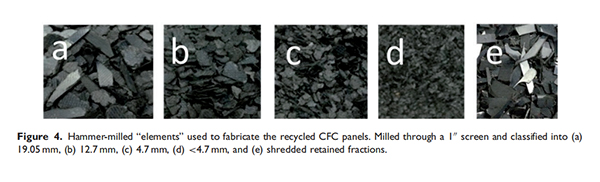

回收的碳纖維復合材料(CF/PEEK)廢料,使用差示掃描量熱法(DSC)、動態(tài)力學分析(DMA)和熱重分析法(TGA),評估復合材料廢料的熱性能數(shù)據(jù);再通過雙塔接剪切試驗,分析多種粘結(jié)方式下剪切強度的變化;后續(xù)將廢料粉碎和錘磨后,在一定溫度和壓力下壓縮模塑成薄板,通過改變模塑時間、溫度和廢料顆粒尺寸(單一和混合配比),分析廢料制成的薄板的機械性能變化。

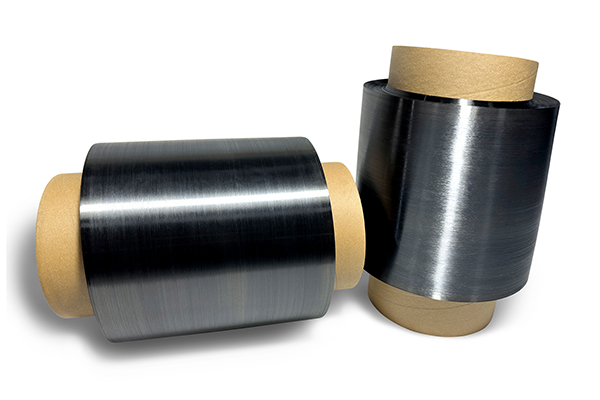

1、熱性能測試:上圖(a)動態(tài)力學分析(DMA)結(jié)果顯示出來自損耗模量(E'')的峰值,分別為161°C和321°C,分別對應于CF/PEEK復合材料廢料的的玻璃化轉(zhuǎn)變溫度(Tg)和熔融溫度(Tm);上圖(b)差示掃描量熱法(DSC)熱流曲線現(xiàn)實,345°C處的吸熱峰對應廢料的熱熔溫度(Tm);上圖(c)熱重分析法(TGA)顯示廢料的熱分解起始溫度為577℃。因為DSC和DMA兩種測量技術(shù)原則上的差異(機械與熱力學),出現(xiàn)了熔融溫度(Tm)出現(xiàn)24℃的差距。另外因為CF/PEEK復合材料廢料熔融溫度(Tm)和熱分解溫度中間存在較大差距,給復合材料廢料的回收提供了較大的加工窗口,當熔融粘結(jié)是主要的粘合機制時,回收加工溫度應高于熔融溫度(Tm)且低于熱分解起始點。

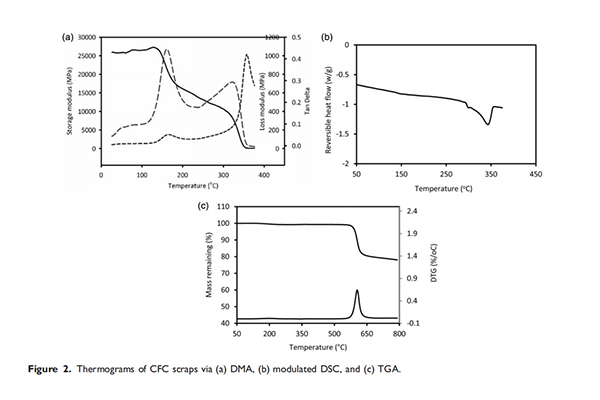

2、雙搭接剪切試驗:使用聚合物二異氰酸甲酯樹脂(pMDI)、環(huán)氧樹脂和熔融粘結(jié)作為搭接接頭的粘合劑進行雙搭接剪切試驗,以確定熱固性或熔融粘結(jié)形式的潛在途徑,用于后續(xù)的回收復合材料板制造。利用動態(tài)力學分析(DMA)測得聚合物二異氰酸甲酯樹脂(pMDI)180℃(無催化劑)下塔接剪切強度(LSS)為0.97MPa,200℃(有催化劑)下塔接剪切強度(LSS)為2.07MPa,環(huán)氧樹脂對應的接剪切強度(LSS)為1.38MPa,根據(jù)DSC和DMA的熔融溫度(Tm)下熔融粘結(jié)雙塔接剪切強度(LSS)保持在31~39MPa之間。

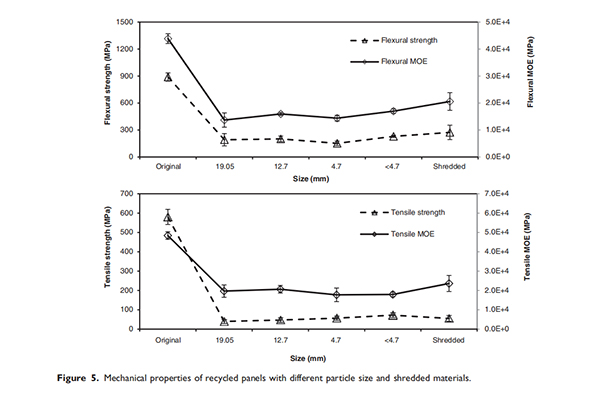

3、壓縮模塑成薄板的性能測試:通過粉碎機和篩分錘磨設備,將CF/PEEK復合材料廢料篩分為不同的顆粒尺寸,分別為19.05mm、12.7mm、4.7mm和低于4.7mm的細小顆粒狀,將對應尺寸的復合材料廢料在0.34~0.41MPa壓力下模塑成對應的薄板。實驗發(fā)現(xiàn),彎曲強度約為原始復合材料的30%左右,彎曲彈性模量接近原始復合材料的50%左右;拉伸強度約為原始復合材料的10%左右,拉伸彈性模量接近原始復合材料的40%左右。

因為回收的復合材料中的碳纖維已經(jīng)從原先的連續(xù)狀態(tài)被處理為粉末狀態(tài),因此彎曲和拉伸性能都有較大程度的下降,但是與木基復合材料(結(jié)構(gòu)木板,彎曲強度和彎曲模量分別為22MPa和3.5GPa)相比,仍然表現(xiàn)出優(yōu)越的機械性能(上圖上方粒徑4.7mm對應的彎曲強度為153MPa,彎曲模量為14.4GPa)。另外通過對不同顆粒尺寸的薄板性能的對比,發(fā)現(xiàn)粒徑增加,制成的薄板彎曲強度和拉伸強度都有所降低,而粒徑減少,制成的薄板有更好的機械性能,這是因為顆粒尺寸越小,分布越均勻。

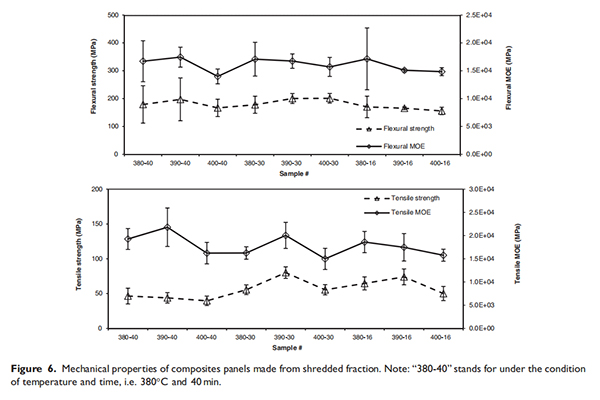

4、溫度和時間因素對薄板性能影響的測試:對粉碎的CF/PEEK復合材料廢料的加熱壓板溫度和保壓時間進行對比測試,分別測試了3組溫度(380°C、390°C和 400°C),3組時間(16、30和40min)。壓力保持在0.34~0.41MPa區(qū)間,數(shù)據(jù)顯示在390°C下回收板的機械性能達到最佳狀態(tài),而其他兩個溫度點無顯著差異,3組時間點也沒有顯著差異。因此得出結(jié)論,最佳加工條件為390°C和16分鐘。

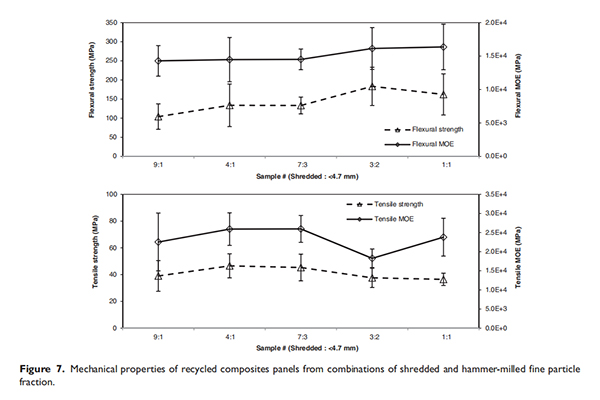

5、不同顆粒尺寸對薄板性能影響的測試:在最佳條件(390°C和 16分鐘)下,將粉碎顆粒(<18.5mm)和錘磨的細顆粒(<4.7mm)進行不同比例的混合(9:1、4:2、7:3、3:2 和 1:1)。數(shù)據(jù)顯示,隨著細顆粒比例的增加,彎曲強度和彎曲彈性模量不斷提升;拉伸強度和拉伸彈性模量先提升再下降,而3:2比例時拉伸彈性模量突然大幅下降,在1:1比例時大幅回升。

以上實驗可以證明熱塑性碳纖維復合材料的回收是具備較好的可行性的,回收的碳纖維材料可以用作加工部分碳纖維制品,但因為是粉末狀碳纖維的緣故,在機械性能方面的表現(xiàn)無法達到連續(xù)碳纖維復合材料的水平,因此需要其他更好的方式將連續(xù)碳纖維分離出來。智上新材認為,從連續(xù)碳纖維熱塑性復合材料中較為完成的回收連續(xù)碳纖維是非常困難的課題,全球的材料科學家正在努力攻克它。雖然目前已經(jīng)可以通過熱降解和化學溶劑等方式回收一定比例的完整連續(xù)碳纖維,但只是停留在實驗階段,只有完整的在市場規(guī)?;瘧?,才算是真正的解決熱塑性碳纖維復合材料廢料回收再利用的這一難題。

掃一掃添加微信

掃一掃添加微信